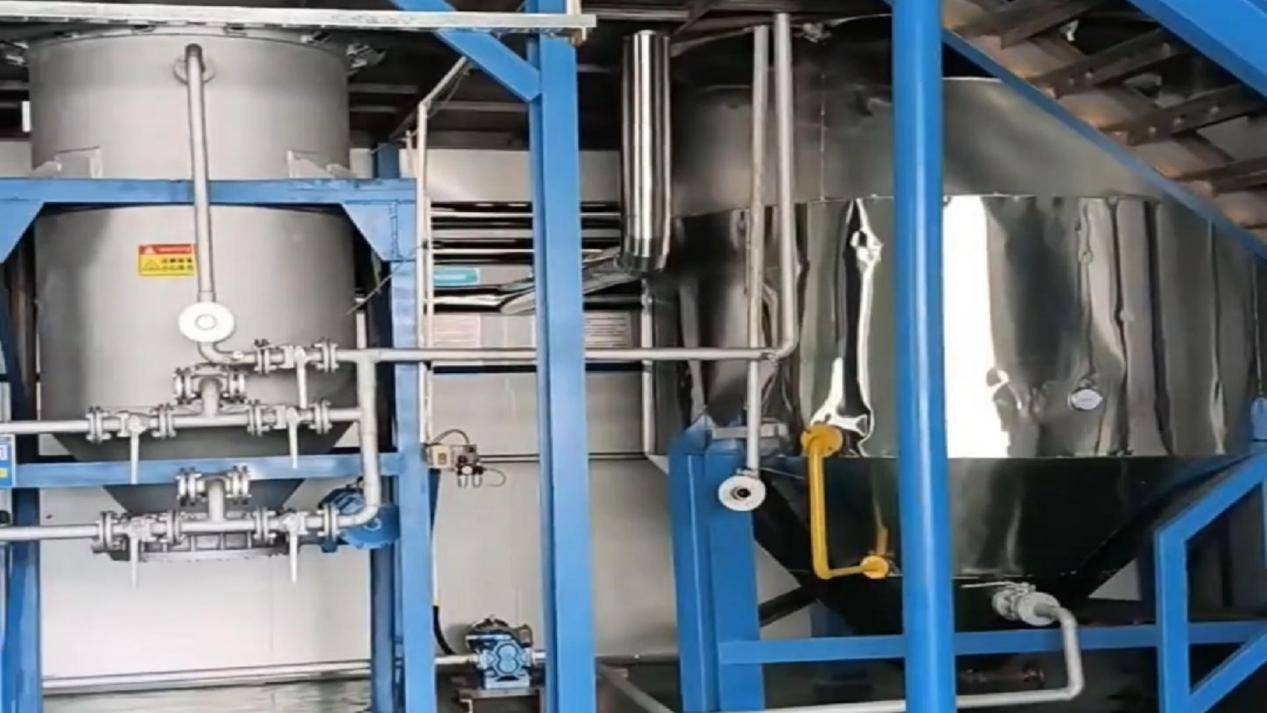

在煉油廠的自動化生產線上,工業(yè)通信網絡的穩(wěn)定性和高效性直接關系到生產設備的順暢運行。面對一個挑戰(zhàn):如何將大量仍在使用的PROFIBUS DP協(xié)議設備,如溫度、壓力、液位、流量傳感器以及視覺系統(tǒng),無縫整合到以PROFINET協(xié)議為主導的現(xiàn)代自動化系統(tǒng)中,成為了設備工程師們亟待解決的問題。

西門子PLC作為自動化系統(tǒng)的核心大腦,普遍采用PROFINET協(xié)議構建主干網絡。然而,現(xiàn)場仍有許多傳感器設備遵循著老舊的PROFIBUS DP協(xié)議。為了跨越這一通信鴻溝,項目團隊決定引入PROFINET轉PROFIBUS DP網關設備,作為連接兩個不同協(xié)議世界的橋梁。

這一創(chuàng)新方案的具體實施方式是,現(xiàn)場層的傳感器通過PROFIBUS DP總線連接到網關,網關再將接收到的數(shù)據(jù)轉換為PROFINET協(xié)議格式,傳輸給控制層的西門子S7-1500系列PLC。PLC隨后將這些數(shù)據(jù)集成到SCADA系統(tǒng)中,實現(xiàn)全局的監(jiān)控與調度。這種設計策略不僅充分利用了現(xiàn)有設備的價值,還為煉油廠的數(shù)字化轉型鋪平了道路。

通信網絡的結構清晰明了,分為現(xiàn)場層、轉換層和控制層。現(xiàn)場層利用屏蔽雙絞線傳輸數(shù)據(jù),支持最高12 Mbps的通信速率,確保了傳感器數(shù)據(jù)的實時性。轉換層則通過專業(yè)的網關設備,實現(xiàn)了PROFIBUS DP與PROFINET協(xié)議之間的透明轉換。控制層則依靠西門子PLC的強大功能,實現(xiàn)了對全局數(shù)據(jù)的集中管理和控制。

盡管PROFIBUS DP協(xié)議在實時性和穩(wěn)定性方面有著出色的表現(xiàn),但其帶寬和拓撲結構的靈活性卻相對有限。因此,項目團隊也在積極規(guī)劃未來的發(fā)展路徑。一方面,他們計劃在保留現(xiàn)有DP設備的同時,新增加的傳感器將優(yōu)先采用PROFINET-IO協(xié)議,以支持更加靈活的拓撲結構,并利用PROFINET的千兆帶寬提升數(shù)據(jù)處理能力。另一方面,他們也在探索IT/OT融合的新技術,如OPC UA over TSN,以實現(xiàn)過程數(shù)據(jù)與廠級信息平臺的無縫對接,為預測性維護和生產優(yōu)化提供有力支持。

作為設備工程師,他們深知在煉油廠自動化系統(tǒng)中,PROFINET與PROFIBUS DP的混合應用是傳統(tǒng)工業(yè)網絡向數(shù)字化邁進的重要一步。通過引入?yún)f(xié)議網關實現(xiàn)異構集成,他們不僅保障了現(xiàn)有傳感器的穩(wěn)定運行,也為未來的系統(tǒng)升級預留了充足的空間。他們將繼續(xù)深入研究通信協(xié)議的特性與轉換機制,緊跟技術發(fā)展趨勢,致力于構建更加高效、開放且可靠的工業(yè)通信架構,為煉油廠的智能化建設貢獻自己的力量。